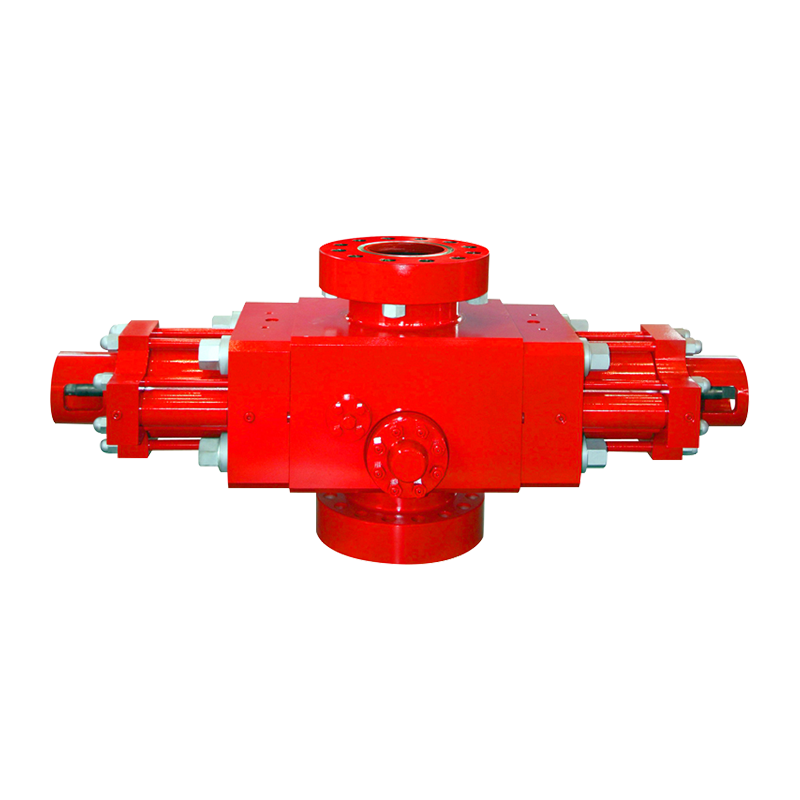

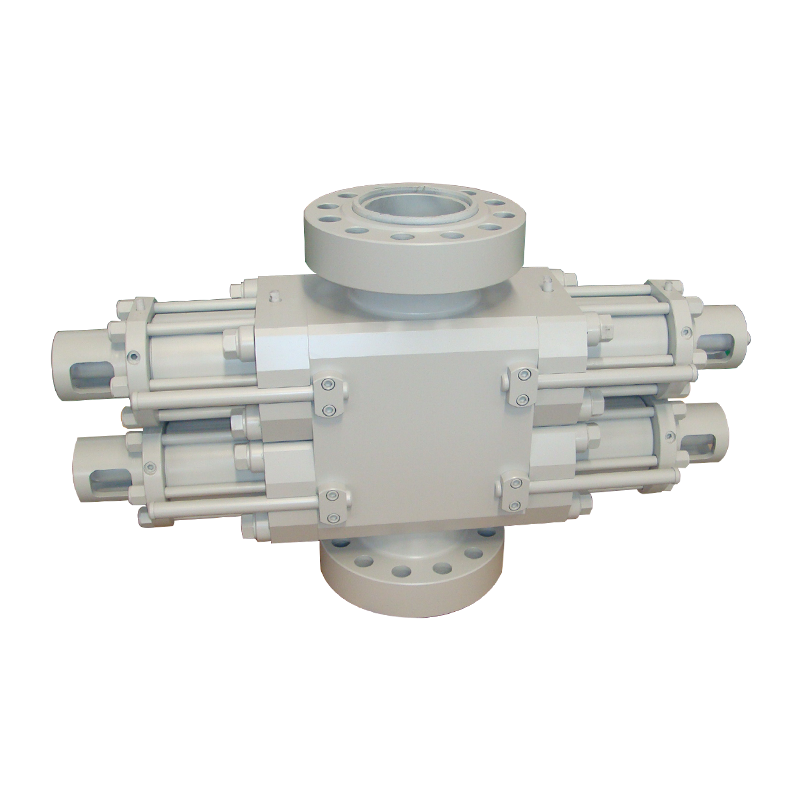

A nagy szilárdságú anyag, amelyet a szeleptestben használtak API 6A Lift -ellenőrző szelep Jelentősen javítja nyomásállóságát és ütésállóságát egy speciális folyamatok és tervezési módszerek sorozatán keresztül. Az API 6A szabvány alatti szelepek esetében a szelep karosszéria általában ötvözött acélból vagy rozsdamentes acélból készül, nagy szilárdságú, nagy keménységgel és jó korrózióállósággal. Ezeknek az anyagoknak eredendően magas mechanikai tulajdonságai vannak, és ellenállnak a magas nyomás és az ütés terhelésének.

A szeleptesthez pontos feldolgozást igényel a gyártási folyamat során, ideértve a forgatást, az őrlést, a fúrást és az egyéb folyamatokat az alak és méret pontosságának biztosítása érdekében. Ez a nagy pontosságú megmunkálás nemcsak javítja a szelep tömítés teljesítményét, hanem javítja a szeleptest szerkezetének teljes szilárdságát, így jobban képes ellenállni a nyomásnak és az ütéseknek.

A hőkezelés fontos lépés a fém anyagok teljesítményének javításához. Miután az API 6A emelőkar -ellenőrző szelepének szeleptestét feldolgozták, általában hőkezelési folyamatoknak vannak kitéve, mint például az oltás és a edzés. Az oltás rendkívül kritikus lépés a hőkezelésben. Fűti a szeleptest anyagát magas hőmérsékleten, majd gyorsan lehűti, hogy austenitizálja, és martenzitikus transzformációt okozva az anyag belsejében. Ez a folyamat nagymértékben növeli a szeleptest anyagának keménységét és szilárdságát, szilárd alapot teremtve a nagy nyomás és az ütközések elleni küzdelemhez. A kioltás azonban az anyag fokozott törékenységéhez is vezethet, így a későbbi edzés különösen fontos. Az edzés egy hőkezelés, amelyet a kioltás után végeztek, hogy csökkentsék a kioltás által okozott törékenységet, miközben megőriznek egy bizonyos keménységet és erőt. Különböző hőmérsékleten történő edzéssel az anyag mechanikai tulajdonságai finoman beállíthatók az API 6A szabvány által megkövetelt nyomás és ütésállóság elérése érdekében. A edzés javítja az anyag szilárdságát is, így kevésbé valószínű, hogy eltörik, ha ütésnek vannak kitéve.

Az API 6A szabvány alatti szelepek általában vastag falú kialakítást alkalmaznak, amely az erősségelmélet szempontjából alapul. A vastag falú szerkezet hatékonyan növeli a szeleptest csapágyterületét, eloszlathatja a nyomást és megakadályozhatja a helyi stresszkoncentráció által okozott károkat. Ezenkívül a vastag falú kialakítás nagyobb biztonsági mozgásteret is biztosít a lehetséges szélsőséges feltételek kezelésére, amelyek meghaladják a tervezési feltételeket. A vastag fal kialakításán kívül a megerősítő bordák és a tartószerkezetek bevezetése szintén fontos eszköz a szeleptest merevségének és stabilitásának javításához. Ezek a szerkezeti elemek hatékonyan továbbítják és elosztják a terheléseket, megakadályozva, hogy a szeleptest csavarodjon vagy deformálódjon, ha ütésnek vagy nyomásnak van kitéve. Tervezésüket gondosan kiszámítani és optimalizálni kell annak biztosítása érdekében, hogy az erőigények teljesüljenek anélkül, hogy a szelep súly- és gyártási költségeit indokolatlanul megnövelnék.

A nyomásvizsgálat közvetlen eszköz a szelepek nyomásállósági teljesítményének tesztelésére. A teszt során a szeleptest egy bizonyos ideig egy adott nyomáskörnyezetbe kerül, hogy megfigyelje, van -e szivárgás vagy deformáció. Ha a tényleges működési nyomásnál magasabb biztonsági tényezőt állít be, biztosíthatja, hogy a szelep továbbra is fenntartsa a tömítést és a szerkezeti integritást szélsőséges működési körülmények között. Az ütközési tesztet a szelep ütközési ellenállásának értékelésére használják. A teszt során egy bizonyos ütközési terhelést alkalmaznak a szeleptestre, hogy szimulálják a tényleges használat során felmerülő ütközési körülményeket. A deformáció, a repedés növekedésének és a szeleptest egyéb mutatóinak megfigyelésével és mérésével értékelhető az ütésállóság.

Az API 6A emelőkar-ellenőrző szelep szeleptestje jelentősen javította nyomásállóságát és ütésállóságát a nagy szilárdságú anyagok, a precíziós megmunkálás és a hőkezelés, az ésszerű szerkezeti kialakítás és a szigorú minőségi ellenőrzés kiválasztása révén. Ezek az intézkedések együtt működnek annak érdekében, hogy biztosítsák a szelep stabil működését és hosszú távú használatát súlyos munkakörülmények, például nagy nyomás és nagy hatás mellett.

Hír

Otthon / Hír / Ipari hírek / Hogyan javíthatja az API 6A emelőkar-ellenőrző szelepének szeleptestében használt nagy szilárdságú anyag a nyomásállóság és az ütközés ellenállását?

Hogyan javíthatja az API 6A emelőkar-ellenőrző szelepének szeleptestében használt nagy szilárdságú anyag a nyomásállóság és az ütközés ellenállását?

Ha érdekli termékeink, kérjük, olvassa el velünk

Kapcsolattartási részletek

- Address: No.588 Century Street, Yandu kerület, Yancheng City, Jiangsu tartomány PR Kína

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Termékek

Gyors link

Hírközpont

Mobiltelefon

+86-0515-88429333

+86-0515-88429333