Az olajfúrás és a termelés területén, különösen a mély, ultra mély vagy palaolaj- és gázfejlesztésben, a nagynyomású folyadékok által hordozott nagysebességű homok által okozott súlyos erózió és kopás mindig is kulcsfontosságú fájdalompont volt, amely sújtja a termelési hatékonyságot és a berendezések élettartamát. A hagyományos szelepek gyakran olyan problémákkal szembesülnek, mint a tömítés meghibásodása, a szeleplemez perforációja, a működési nyomaték éles növekedése, sőt még ebbe a környezetbe is beragadtak, így gyakori leállítást és cserét, magas karbantartási költségeket és termelési veszteségeket eredményeznek. Erre a makacs betegségre válaszul, DM pillangószelep , innovatív hármas védelmi kialakításával, az ipar számára hatékony megoldássá válik a nagynyomású homok kopásának kezelésére.

A hagyományos szelepek dilemmája: a homok fájdalma

A magas nyomás által vezetett (gyakran több ezer psi vagy még magasabb), a folyadékban lévő apró szilárd részecskék (például repedés, képződési homok) olyanok, mint számtalan nagysebességű mikro "golyó", folyamatosan befolyásolva a szelep kulcsfontosságú részeit:

A felszíni károsodás tömítése: Közepes szivárgást okoz, befolyásolja a rendszer nyomásszabályozását és a környezeti megfelelést.

Szeleplemez/ülés felülete erózió: Hornyokat vagy lyukakat képez, megsemmisítve a szelep szerkezeti integritását.

A kulcs forgó alkatrészek kopása: Növelje a nyomatékot, sőt a szelep elakadása és nem képes kinyitni és bezárni.

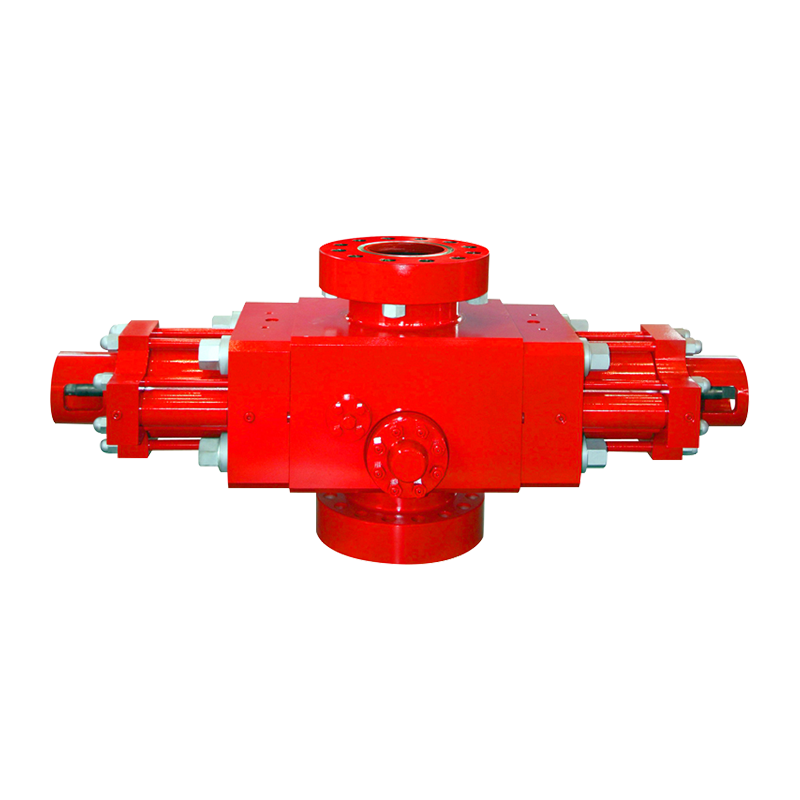

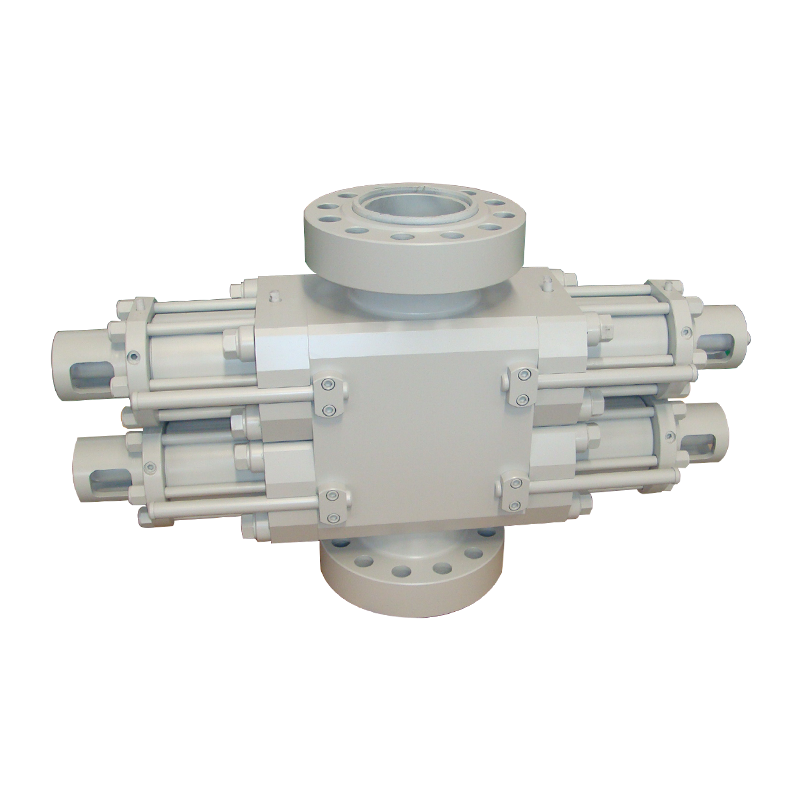

DM pillangószelep megoldása: hármas védelem, keménymagú kopásállóság

A DM pillangószelep alapvető versenyképessége a célzott kopásálló optimalizálási kialakításban rejlik:

Alapvető anyag frissítése: karbid páncél

Magas keménységű felületi réteg: A Stellite 6 ötvözet vagy más magas keménység, erózió-rezisztens kobalt-alapú/nikkel-alapú ötvözött anyagok felületek a szeleplemez szélén, a szelep ülés tömítő felületén és az erózióra leginkább érzékenyek. Ezen anyagok keménysége sokkal magasabb, mint a szokásos acélé, és hatékonyan ellenállhatnak a homokrészecskék vágásának és hatásainak.

Az alapanyag szilárdsága: A szeleptest és a szeleplemez test nagy szilárdságú és kiváló szilárdságú szénacélból vagy rozsdamentes acélból készül (például ASTM A216 WCB, A351 CF8M), hogy biztosítsák a teljes szerkezet szilárdságát és ütközési ellenállását a nagy nyomás alatt.

Szerkezeti optimalizálás kialakítása: Csökkentse a súrlódást és az útmutató áramlási mezőt

Kettős excentrikus/hármas excentrikus szerkezet: Ez a DM kopásálló pillangószelep kulcsa. Nyitáskor a szeleplemez gyorsan leválódik a szelep ülés lezáró felületétől, jelentősen csökkentve a súrlódási érintkezési távolságot és az időt a szeleplemez és a szelep ülés között a nyílás és a zárási folyamat során, és jelentősen csökkenti a tömítőpár közvetlen kopásának kockázatát homoktartalmú tápközegekkel. Bezárva szoros tömítést érnek el.

Optimalizált, korszerűsített szeleplemez kialakítása: Segít a folyadék simán áthaladásához, a turbulencia és az örvényáramok csökkentéséhez, és ezáltal csökkenti a helyi nagysebességű súrolás hatását a szeleplemez felületére.

A tömítő rendszer megerősítése: megbízható tömítés, toleráns a szennyeződésektől

Többszörös tömítőgarancia: A fémtömítések (karbid felületek) kopásállóságának kombinálása a nagy teljesítményű elasztomerek (például a PTFE, a Peek Filling) vagy a speciális kompozit anyagok kiegészítő tömítési képességeivel, a megbízható tömítés teljesítményét még enyhe kopás után is meg lehet tartani, vagy ha a közeg trécszennyeződéseket tartalmaz.

A felület geometriai pontosságának tömítése: A precíziós megmunkálás biztosítja a fém tömítő felületének tökéletes illeszkedését, csökkentve a homok beágyazásának vagy az egyenetlen kopásának lehetőségét.

+86-0515-88429333

+86-0515-88429333